Le courtiou des matruques

Saint Aubin de Médoc. Juin 2016. km 18.

.

.

La bergerie des matruques, où le courtiou des matruques, pour reprendre le terme autrefois d’usage dans les Landes de Gironde, est une bergerie traditionnelle en bois datée XIXem siècle 1. A l’abandon, le bâtiment a été démonté avant d’être remonté sur le site des Matruques près de Saint-Aubin-de-Médoc en octobre 2015.

La restauration de ce bâtiment s’inscrit dans un projet patrimonial plus large, celui de la sauvegarde du mouton landais, race menacée de disparition, la bergerie est donc en activité. Elle permet l’élevage d’un troupeau d’environ quatre cents moutons landais et chèvres des Pyrénées.

Le projet, porté par le conservatoire des races d’Aquitaine a bénéficié de l’aide financière de plusieurs mécènes2. Le montage et la restauration du bâtiment ont été réalisés par l’entreprise SCOP Nature Bois et conduit avec passion par Jean-Louis Lagardère, charpentier et fondateur de la SCOP.

1. l’un des entraits porte gravé la date de 1869

2. Le terrain est fourni par La Mairie de Saint-Aubin-de-Médoc, le département de la Gironde la métropole Bordelaise, la Région aquitaine, la Fondation du patrimoine et le Crédit Agricole ont participé financièrement.

.

.

01

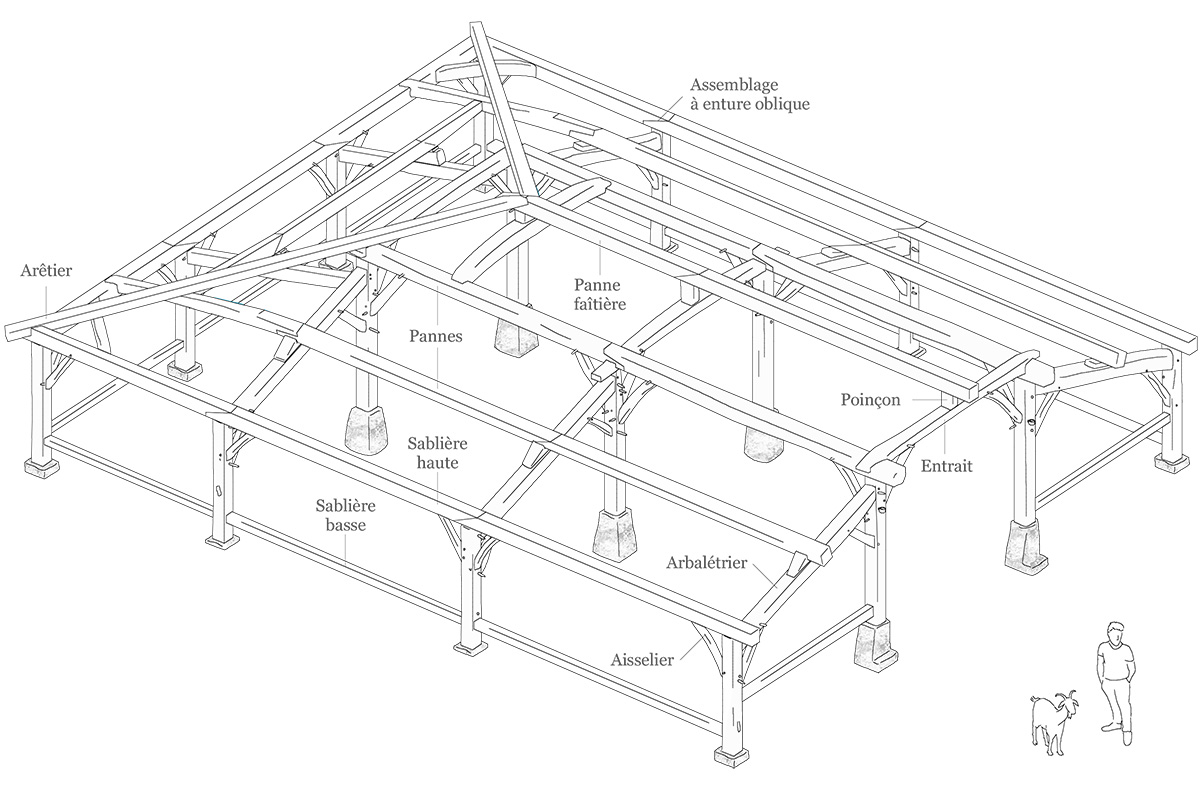

Principes constructifs et origine de la forme bâtie

Le plan du Courtiou est divisé en trois travées longitudinales définies par quatre rangées de poteaux appuyés sur des dés de pierre. Ils supportent un toit à trois versants de pente assez faibles. Dans les constructions traditionnelles landaises, la croupe du toit, appellée «queue de palombe» est systématiquement orientée à l’Ouest ou au Nord Ouest, du côté des vents dominants, porteurs de pluie, tandis que l’entrée principale se fait par l’Est ou le sud-est. Toujours pour offrir le moins de prise au vent, les pentes du toit descendent généralement très bas de sorte que le pignon Est est la seule véritable façade du bâtiment.

Cette forme basilicale est typique des bergeries mais aussi des maisons traditionnelles landaises. Au début du XIX siècle les bergeries ou Bordes comme on les appelait alors, avaient des toits de chaume. De forme allongée, elles étaient pourvues d’un toit très pentu pour permettre la pose de la paille. Très pratique et peu couteux ces bâtiments avaient le désavantage d’être facilement inflammable, et d’offrir trop de prise au vent, de sorte qu’ils étaient régulièrement renversés.

Les Bordes furent donc progressivement remplacés par un autre type de bergerie appellée Parc, ou Courtiou, pour reprendre le terme employé en Landes de gironde. Plus solide et moins inflammable, grâce à sa couverture de tuiles, il copie littéralement la charpente de la maison landaise et ne varie de celle-ci que par la taille, le degré de finition et le cloisonnement intérieur.

Le Courtiou des Matruques est réalisé presque essentiellement avec des assemblages par tenon-mortaise et chevilles bois. La charpente est en chêne et en pin des landes, le bardage en pin, et les chevilles en acacia. La structure est un type mixte entre charpente sur poteau et charpente à ferme, les poteaux reprennent régulièrement les charges et permettent l’emploi de pièces de bois assez courtes. Cette forme bâtie avait donc l’avantage d’être réalisable avec des bois de longueur courante, et d’être relativement facile à monter, même avec des engins de levage rudimentaire.

Avant l’apparition des scieries modernes les arbres étaient le plus souvent abattus, débités et mis en forme à proximité du lieu de construction. On essayait de tirer le meilleur parti d’un arbre et l’on exploitait son fût comme ses branches. Cela impliquait souvent de travailler avec des pièces de bois non rectilignes.

.

. .

.

Sur cette photo, on peut remarquer que les entraits et les aisseliers ont une légère courbure. Cette courbure est naturelle, elle est celle de la partie de l’arbre dans laquelle l’entrait a été taillé et renforce la valeur mécanique de la pièce. C’était un procédé classique en charpente ancienne, qui consistait à sélectionner les pièces légèrement courbes et à utiliser cette courbure comme une forme de précontrainte.

Le montage d’une charpente traditionnelle landaise s’effectue en grande partie à plat. Les pièces sont positionnées assemblées et levées progressivement. Le bâtiment se construit à partir de son centre. On monte d’abord la travée centrale, puis les arbalétriers reliés aux poteaux périphériques viennent se positionner en butée. Viennent ensuite les sablières, les pannes et enfin les chevrons et le bardage.

.

. .

.

02

Détails

Assemblage poteau-charpente

Ce détail montre la jonction entre la charpente et un poteau de la travée centrale. Pour assurer un contreventement uniforme, le poteau est assemblé par tenon-mortaise à des aisseliers qui le lient à la charpente. On voit ici que le poteau supporte d’abord l’entrait, puis la panne qui vient s’inscrire dans une encoche de l’entrait.

Les Courtious étaient régulièrement démontés et déplacés en fonction des pâtures. La plupart des pièces de la charpente du Courtiou remonté au Matruques proviennent d’un ancien Courtiou démonté à Saumos qui lui-même était sans doute monté à partir de pièces provenant de différents bâtiments. Cela explique les nombreuses encoches et trous sans chevilles visibles sur ce détail. On voit aussi que certaines parties de la charpente sont neuves car certaines pièces trop endommagées ou manquantes ont dû être remplacées par de nouvelles pièces ajustées par les charpentiers de la Scop Nature Bois.

.

.

Murs

Les murs des constructions landaises sont généralement à colombages, mais contrairement au type courant de colombages dans lesquels le contreventement est assuré par des écharpes reliant sablière basse et haute, les murs landais ne sont contreventés que par des liens assemblés par tenons et mortaise entre les maîtres poteaux et sablière haute.

Dans le cas du Courtiou des matruques, les murs du bâtiment ont été habillés d’un bardage, mais traditionnellement, les murs étaient habillés par une «toulucade» : «ce bardage extérieur la (toulucade) était ajusté en coulisseaux, par planches dégrossies, dans les rainures des colonnes et poteaux d’angles. Ce procédé très pratique où l’on glissait les planches horizontalement et une à une dans les rainures des coulanes permettait au bois de se dilater. L’ensemble à la longue se tassait, laissant entre les planches le moins de jour possible.» Le procédé permettait aussi d’éviter d’employer des clous, couteux, et donc peu commun dans les charpentes landaises d’époque.

Merci à Jean-Louis et Jean-Michel.

Scierie Farges, le douglas

Egletons. Juin 2016. km 296.

Connaitre la matière

Comprendre le fonctionnement des lieux de production et de transformation du bois est pour nous essentiel. C'est pourquoi nous avons fait de la visite des lieux de production un élément clé de notre voyage, l'objectif est triple:

- mieux comprendre la nature du matériau

- acquérir une connaissance précise du “cout” du bois, tant sur le plan économique que sur le plan écologique, et entrevoir donc le spectre complet de l’énergie grise de la construction bois.

- découvrir des potentiels encore peu explorés dans la transformation et l'exploitation du matériau.

La forêt française est composée à un tiers de résineux et deux tiers de feuillus. Elle fournit un bois à des scieries qui sont pour l'essentiel spécialisées dans l'un ou l'autre type d'arbre. Nous sommes ainsi allés voir en France une scierie de résineux, puis une de feuillus.

Nous voici donc à Egletons, au coeur du massif central, venus par un matin brumeux découvrir une première scierie.

.

.

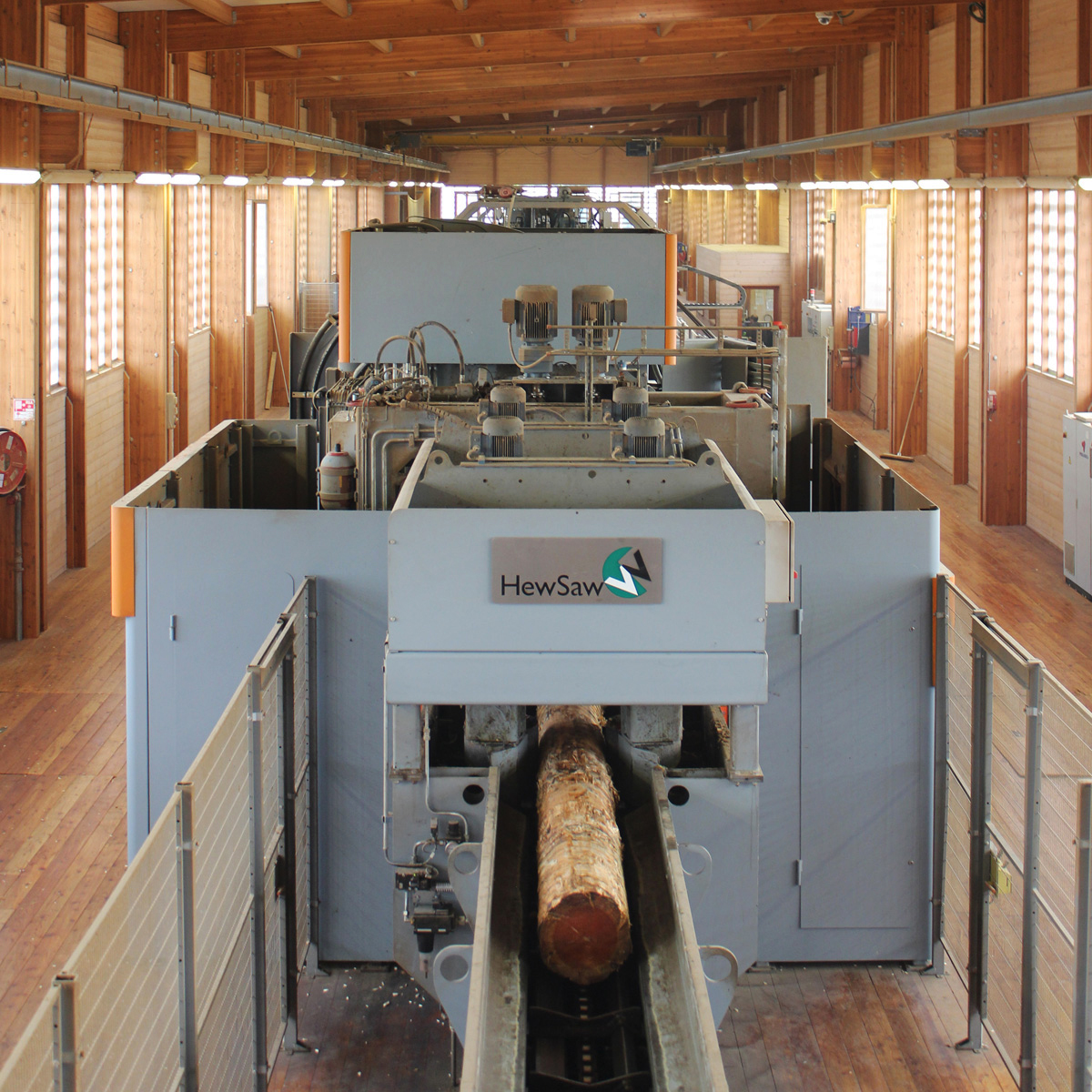

La scierie Farges a été rachetée en 2005 par Piveteau, un grand groupe de l’industrie du bois. Elle est ainsi passée en quelques années de l’échelle d’une scierie familiale à celle d’un site véritablement industrialisé (de 30 000 m3 à 135 000 m3 de bois par ans). Même si le schéma de fonctionnement de la scierie n’est pas fondamentalement différent de celui d’une scierie classique, il s’agit donc d’une installation perfectionnée, utilisant une technologie de pointe, et intégrant des dispositifs particuliers, notamment liés à la gestion des “produits connexes”, c'est-à-dire l’écorce, la sciure, la plaquette forestière, et tout ce qui est indirectement issu du sciage.

Guidé par Alexandre Augereau, nous avons pu remonter toute la chaine de transformation du bois, du tronc d’arbre jusqu’aux produits finis. Nous allons ici retracer les principales étapes de cette chaine, avant de nous pencher sur un cas particulier, celui de l’exploitation et du sciage du Douglas.

.

. .

.

01

De la grume au plot

1_Parc à grumes

Le bois est transporté jusqu'à la scierie sous forme de grumes (tronc d'arbre avec écorce). À l'arrivée des camions, elles sont réceptionnées par une personne qui en vérifie la qualité, et les trie en fonction de leur aspect sur écorce. Cela permet de les regrouper par qualité similaire sur le parc. C'est aussi là, dans certaines scieries, qu'est réalisée l'opération de "mise à longueur", autrement dit du découpage des grumes en longueur réduite correspondant aux gabarits des scies et pouvant être débitée.

2_Atelier de débitage

À ce stade les grumes subissent un écorçage par écorceuse à couteaux, entre autres pour protéger le bois des champignons et les scies des métaux : balles et éclats d'obus. On parle alors de billes ou billots. Il arrive aussi, comme c'est le cas pour la scierie Farges, qu'un premier écorçage soit réalisé avant livraison et en amont du parc. Les billots passent ensuite par le sciage de tête, aussi appellé premier débit. De manière générale, le débit est la méthode utilisée pour scier la bille sur sa longueur. Il impacte directement la qualité des bois produits, de par le sens des fils, la présence plus ou moins importante de noeuds et les déformations. La question est déterminante et sera traitée plus en détail dans un article à venir, ici nous nous contenterons d’expliquer le débit de la scierie Farges.

.

. Départ de la ligne de sciage

Départ de la ligne de sciage Débit type "canter"

Débit type "canter" .

.

La ligne de sciage est de marque "HewSaw". Elle permet de calculer le meilleur rendement et d'optimiser le débit pour chaque billot. Ce dernier est orienté selon sa meilleure courbure après prise de mesures tous les 10cm (1-2). Le premier sciage est utilisé pour débiter des planches dans l'aubier (3) ces planches sont déjà avivées, sans écorce restante, grâce à des couteaux en complément des lames de sciage. Le second débit est de type "canter", le coeur du billot y est pris dans un moule et refendu avec des scies circulaires (6).

3_Parc à débit

Après le débitage, les pièces de bois passent devant un opérateur qui les examine et les tris en trois différentes qualités. C'est sur le parc à débit que le bois subira d'éventuels traitements, et sera séché. Pour obtenir des bois secs dans des délais les plus courts possible, et éviter les immobilisations de stocks, les scieries sont pour la plupart équipées de séchoirs. Ils permettent de diminuer l'hygrométrie du bois, et de livrer des produits prêts à l'emploi avec plus de valeur ajoutée. Pour un bois destiné à la menuiserie et l'aménagement par exemple, on cherchera à atteindre un taux de 12% d'humidité. Pour assurer un bon séchage et limiter les déformations du bois durant l'opération, des baguettes de 2 à 4cm (généralement en peuplier) sont placées entre chaque rangée de planches. Les séchoirs sont chauffés par des centrales alimentées en copeaux de bois et écorces récupérés au cours du processus de débitage ; la ligne de sciage est d'ailleurs située en hauteur pour faciliter la manoeuvre.

4_gestion des connexes

Au-delà de ce schéma classique, la scierie Farges présente quelques spécificités notables liées à son échelle. La société a connu par le passé une forme de dépendance quant à l'écoulage de ses produits subis (copeaux et plaquette) aux fabricants de granulés bois et de panneaux alors en position de force. Pour sortir de cette situation, la scierie produit et revend aujourd'hui elle-même des granulés bois avec la récupération des copeaux, et dispose également d'une centrale de cogénération produisant deux à quatre fois les besoins électriques de la scierie.

02

Les aléas du douglas avec aubier

L'évolution de la scierie Farges et la stratégie qui la sous-tend donnent un aperçu du contexte de l'exploitation des bois résineux il y a dix ans : 2 à 3 millions de m3 étaient alors importés pour la consommation française malgré une forêt en accroissement. C'est sur ce constat qu'est orienté le développement de la scierie Farges, à la marge du marché français de l'époque qui privilégiait un bois humide, brut, non transformé, non sélectionné. Son modèle est plutôt calqué sur les marchés allemands et scandinaves, orienté vers un bois de peu de longueur, de diamètre moyen, sélectionné avec de petits noeuds et séché. Mais tout cela en exploitant cette fois un massif local. Le rayon d'approvisionnement de la scierie Farges est de 100 km en moyenne.

Une particularité en amenant une autre, et à la différence de ses concurrents qui ne scient presque exclusivement que de l'épicéa, la scierie Farges exploite une essence caractéristique de son massif, le douglas, un bois "rouge" qui représente aujourd'hui 35% de sa production. Le douglas est une essence connue comme "classe 3 naturelle", c'est à dire ne nécessitant pas de traitement particulier même lorsqu'elle est exposée aux intempéries. Pourtant, la visite de la scierie nous permet de comprendre les limites de cette "appellation", et d'entrevoir les conséquences de ce mensonge par omission.

En effet, seul le coeur rouge du douglas est naturellement classe 3, que fait-on alors de l'aubier, du reste, du blanc ? Au-delà des propriétés naturelles de ce bois, qui ont été largement promues et ont favorisé son exploitation, le problème se pose maintenant d'autres utilisations possibles et du potentiel inexploité du douglas. À tel point que la scierie freine elle-même ses approvisionnements, ne pouvant se "débarrasser" complètement du douglas avec aubier.

En France, le cadre réglementaire de la construction et la méconnaissance du matériau limitent les usages possibles du douglas avec aubier en charpente. Et aujourd'hui, ce dernier est exporté vers l'Allemagne et la Belgique qui ont saisi la question autrement, avec une meilleure sélection, un bois traité par trempage, et une utilisation en ossature.

Les architectes, en tant que prescripteurs, ont évidemment un rôle important à jouer en orientant entreprises et maitrises d'ouvrage vers certaines essences.

Douglas avec aubier

Douglas avec aubier Douglas avec aubier

Douglas avec aubier

Merci à Alexandre Augereau et Simon.

Scierie Mutelet, le chêne

Rahon. Juin 2016. km 677.

Le chêne de la vallée de la Saône

Quelque 400 km plus en aval de notre périple, nous visitons à Rahon, une scierie spécialisée dans le sciage du chêne, et pour être exact dans le chêne de grande qualité. Le site de production est organisé selon un schéma tout à fait classique, à l'image de celui détaillé dans l'article précédant.

.

. .

.

En France, la propriété de la forêt est particulièrement éclatée : coopératives, exploitants forestiers indépendants, propriétaires forestiers, ONF, se partagent le capital forestier (75 % d’entités privées pour 44 % en Allemagne). Les scieries s’approvisionnent donc habituellement auprès de fournisseurs variés, mais dans un périmètre relativement restreint.

Dans le cas de la scierie Mutelet, 80% des bois sont achetés sur pied, à l'ONF majoritairement ou à des experts forestiers chargés de la gestion de forêts privées. Les bois "debouts" sont donc estimés en forêt suite à leur mise en vente. C'est un système par adjudication et par lot, au mieux-disant. La scierie Mutelet repose donc d'abord sur sa propre expertise des bois. Pour cela, elle emploie un "commis de coupe" qui travaille en forêt, et "qui connait les coins" : là où il y a des bois gelés, là où il y a ceux avec de la mitraille, et là où sont les bons.

La scierie achète pour 15 000m3 de grumes par ans, avec un rendement qui va de 60 à 70%, soit plus haut que la moyenne. Ceci s'explique par le fait qu'elle scie un bois de qualité, et privilégie donc le "débit en plots" avec peu de pertes. Le plot complet notamment, qui est la spécialité de l'entreprise, à destination d'une clientèle d'artisans, de menuisiers et de restaurateurs.

Au-delà du plot, la grume peut être destinée à trois autres produits, selon sa qualité, ses courbures et ses noeuds : les plateaux dépareillés, les avivés débits (pour les parquets et la fabrique de panneaux) et un peu de bois de charpente.

.

. .

. .

. L'écorçage

L'écorçage .

. .

. Récupération de la plaquette

Récupération de la plaquette Marquage avant sciage

Marquage avant sciage Stockage des avivés

Stockage des avivés

Marché et temps de séchage

La scierie travaille essentiellement avec des négoces. Elle exporte 70% de son bois vers l'Angleterre, la Belgique et la Hollande, sur un marché haut de gamme qui cherche la qualité du chêne de Bourgogne et de la Franche comtée, et particulièrement celui de la Vallée de la Saône. En Angleterre, 40% du chiffre d'affaire à elle-seule, on exporte ainsi tous produits et toutes qualités. Le bois avec gros noeud en outre est très recherché ; le style rustique-contemporain y est à la mode semble-t-il...

Cette internationalisation de la demande a une conséquence directe sur la raréfaction de ces essences en France (22 000m3 seulement à la vente de Beaune en 2016), même si ceci n'est pas chose nouvelle. On peut ainsi lire dans un ouvrage de Philibert de l'Orme publié en 1561 (Les Nouvelles inventions pour bien bastir à petits fraiz) à propos d'un nouveau type de charpente, qu'elle serait motivée par "la necessité des grands bois qui ne se trouvent plus en France, et s'y aucun s'y trouvent ils sont fort rares."

L'autre conséquence de l'entrée du bois sur le marché financier européen est elle moins attendue et bien nouvelle. Dans ce marché, capitaliste par nature et court-termiste par facilité, le bois est un investissement parmi d'autres. Le schéma historique de la vente du bois était le suivant : le scieur laissait son bois sécher 6 à 8 mois dehors, le négoce faisait de même pendant 6 mois, et l'atelier achetait une dizaine de billes qui séchaient encore quelque temps. Aujourd'hui les négoces dont il est question, prudents, ne mobilisent plus de capitaux, et ne stockent donc plus de bois. Ce changement se répercute sur les scieries pour qui la gestion des stocks et donc des temps de séchage est un challenge de tout instant. Partout sur notre chemin les séchoirs sont pleins.

Dans ces conditions, qu'en advient-il de la qualité véritable des bois ? L'enquête continue.

Merci à Quentin Cecinas.

Séchoirs

Séchoirs .

. .

. .

. Plots avec crocodiles

Plots avec crocodiles .

.